Η ιστορία του μηχανικού στυπιοθλίπτη ξεκινά πριν από 117 χρόνια, το έτος 1903. Η εφεύρεση του ηλεκτρισμού, τον 19ο αιώνα, επέφερε αμοιβαία την ανάγκη για εξέλιξη στον βιομηχανικό τομέα.

Η δημοτικότητα των νέων ηλεκτροκίνητων αντλιών αυξήθηκε ραγδαία, ωθώντας όλο και περισσότερες εταιρείες να κατασκευάζουν νέου τύπου αντλίες. Σε αυτή την πρώιμη περίοδο, ο τομέας της στεγανοποίησης επέδειξε λίγα πράγματα ως προς την ανάπτυξή του.

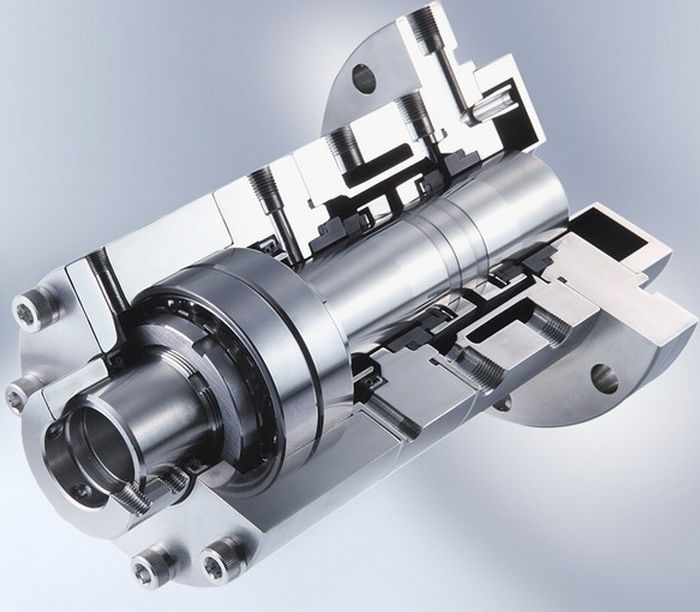

Ωστόσο, τα πεδία εφαρμογής για φυγοκεντρικές αντλίες και συμπιεστές ήταν ευρύτερα, γεγονός που αποκάλυψε γρήγορα τους περιορισμούς της στεγανοποίησης με σαλαμάστρα και την ανάγκη για διαφορετική προσέγγιση. Ένα νέο είδος στεγανοποίησης, ο μηχανικός στυπιοθλίπτης, παρουσιάστηκε για πρώτη φορά το 1903 από τον George Cook. Ενώ η αρχική “μηχανική φραγή του Cook” προοριζόταν για εφαρμογή σε φυγοκεντρικό συμπιεστή ψύξης, η τεχνολογία της εφαρμόστηκε και στις φυγοκεντρικές αντλίες.

Σύντομα, αναδύθηκαν εταιρείες κατασκευής μηχανικών στυπιοθλιπτών, οι οποίες μέσα από δοκιμές και αποτυχίες (trial and error), ξεκίνησαν να διαμορφώνουν έναν «χάρτη» συμβατότητας μεταξύ των χρησιμοποιούμενων υλικών στην στεγνοποίηση του στυπιοθλίπτη.

Η περίοδος της επανάστασης: 1940 – 1980

Η περίοδος μεταξύ 1940 και 1980 υπήρξε μια περίοδος ταχείας ανάπτυξης για τους μηχανικούς στυπιοθλίπτες και τα υλικά στεγανοποίησης. Στην πραγματικότητα, σχεδόν όλα τα κοινά υλικά που χρησιμοποιούνται σήμερα αναπτύχθηκαν κατά τη διάρκεια αυτής της περιόδου.

Η ευρύτερη κατάσταση στην τεχνολογία στεγανοποίησης επηρεάστηκε από διάφορους παράγοντες. Η πρόοδος στον σχεδιασμό και τη λειτουργία περιστρεφόμενου εξοπλισμού ενθαρρύνθηκαν από νέους κανονισμούς που απαιτούσαν από τη βιομηχανία να λάβει υπόψη της την ασφάλεια του περιβάλλοντος και του προσωπικού. Η ανάγκη για διεθνές εμπόριο και ανταγωνισμό πίεσε τους φορείς εκμετάλλευσης εγκαταστάσεων να μειώσουν το λειτουργικό κόστος και να βελτιώσουν την αποδοτικότητα των εγκαταστάσεων. Αυτοί οι παράγοντες ανάγκασαν τη βιομηχανία να αρχίσει να αναζητά καλύτερη απόδοση, πιο αξιόπιστη και πιο οικονομική λύση στεγανοποίησης για τις εφαρμογές περιστρεφόμενου εξοπλισμού τους (rotating equipment).

Στο επίκεντρο των εξελίξεων βρισκόταν ο πειραματισμός και η ανάπτυξη των επιφανειών τριβής της στεγανοποίησης. Η πρώιμη ανάπτυξη των εφαπτόμενων υλικών των μηχανικών στυπιοθλιπτών επικεντρώθηκε στην επίτευξη χαμηλής φθοράς, συνδυάζοντας εύκολα διαθέσιμα, και συμμορφούμενα με τα standards της εποχής, υλικά στεγανοποίησης με αντίστοιχα «σκληρά» μεταλλικά μέρη.

Καθώς η μηχανική στεγανοποίηση εξελίχθηκε, η εστίαση μετατοπίστηκε σε αναπτυσσόμενα υλικά που θα διευρύνουν το εύρος εφαρμογής της, μειώνοντας σταδιακά τους ρυθμούς διαρροής. Για να επιτευχθούν αυτοί οι νέοι στόχοι, διατηρώντας παράλληλα την αντοχή στη φθορά, απαιτήθηκαν νέες εξελίξεις στο σχεδιασμό και τα υλικά της στεγανοποίησης. Έτσι, οι κατασκευαστές μηχανικών στυπιοθλιπτών κατάλαβαν ότι για να επιτύχουν δύο κατάλληλα εφαπτόμενες επιφάνειες, θα πρέπει να διατηρήσουν μια ισορροπία μεταξύ αντοχής υλικού για να αντισταθεί στην υπερβολική εκτροπή από το φορτίο πίεσης, και διατήρησης μαλακότητας, ώστε να επιτρέπει στο πρόσωπο να φθείρεται ομοιόμορφα όταν συνδυάζεται με ένα σκληρότερο πρόσωπο.

Γνώριζαν ότι τα υλικά επηρεάζονται από το διακινούμενο υγρό και πρέπει να αντισταθούν στη μηχανική επίθεση από λειαντικά μέσα και στη χημική επίθεση από διαβρωτικά υγρά. Έμαθαν άλλα χαρακτηριστικά υλικού όπως η θερμική αγωγιμότητα, η θερμική διαστολή και ότι έχουν ένα ορισμένο εύρος μηχανικών ιδιοτήτων επηρεάζουν σε μεγάλο βαθμό την απόδοση των υλικών της στεγανοποίησης.

Στην παρούσα φάση, υλικά που χρησιμοποιούνταν κατά το παρελθόν κρίθηκαν ακατάλληλα για τις μακροπρόθεσμες επιδόσεις που οι κατασκευαστές προσπαθούσαν να πετύχουν. Παράλληλα, αρχισαν να πειραματίζονται με νέα υλικά και οργάνωσαν αυτά τα υλικά σε δύο κατηγορίες: σε μαλακά υλικά (Carbon) και σε σκληρά υλικά (Ceramic, Tungsten Carbide, Silicon Carbide).

Βελτιώσεις Μηχανικού Στυπιοθλίπτη: 1980 – Σήμερα

Η περίοδος από το 1980 έως σήμερα αντιπροσωπεύει μια ταχεία επέκταση στην τεχνολογία, τα εργαλεία ανάπτυξης και τα υλικά στεγανοποίησης. Αυτή η εποχή συμπίπτει με τις εξελίξεις στη σχεδίαση με τη βοήθεια υπολογιστή (CAD), την ανάλυση πεπερασμένων στοιχείων (FEA) και τη μηχανική επεξεργασία μέσω αριθμητικού ελέγχου υπολογιστή (CNC). Οι νέες δυνατότητες επέτρεψαν τον σχεδιασμό εφαπτόμενων προσώπων για μεγαλύτερη αντοχή σε λειτουργία με υγρά περιορισμένων λιπαντικών δυνατοτήτων, υψηλές θερμοκρασίες και υψηλές πιέσεις.

Βελτιώσεις στα υλικά κατασκευής των προσώπων των μηχανικών στυπιοθλιπτών

Οι βελτιώσεις που προέκυψαν στην κατασκευή στεγανοποιητικών υλικών στο πέρασμα των δεκαετιών, δημιούργησαν εξαιρετικά υλικά που παράγουν επαναλαμβανόμενη απόδοση υψηλής ποιότητας. Αυτή η επαναληψιμότητα επέτρεψε στους κατασκευαστές μηχανικών στυπιοθλιπτών να χρησιμοποιούν το FEA για να αναλύσουν και να προβλέψουν την απόδοση ενός μηχανικού στυπιοθλίπτη σε κρίσιμες εφαρμογές. Αυτό το εργαλείο, έχει γίνει σημαντικό καθώς οι σημερινές βιομηχανικές μονάδες προσπαθούν να μεγιστοποιήσουν τον χρόνο λειτουργίας της εγκατάστασης, ελαχιστοποιώντας ταυτόχρονα το κόστος συντήρησης.

Είναι ευρέως γνωστό ότι οι βιομηχανικές αντλίες απεγκαθίστανται συχνότερα για συντήρηση, όταν εντοπίζεται διαρροή στη στεγανοποίηση. Επομένως, η αξιοπιστία της αντλίας εξαρτάται από την αξιοπιστία της στεγανοποίησης. Σε πολλές εφαρμογές όπου κρίνεται αναγκαία η αξιοπιστία της αντλίας για την εγκατάσταση, είναι συνηθισμένο τα εργοστάσια να εγκαταλείπουν την αποθήκευση ανταλλακτικών αντλιών (spare pump) και να βασίζονται μόνο σε μία αντλία για να επιτύχουν χαμηλότερο κόστος εγκατάστασης.

Με άλλα λόγια, η ποιότητα των σύγχρονων υλικών στεγανοποίησης είναι θεμελιώδης για την υψηλή απόδοση της στεγανοποίησης, αυξάνοντας την αξιοπιστία της αντλίας και επιτρέποντας στους χρήστες να ελαχιστοποιούν τους περιττούς χρόνους επισκευής της αντλίας (downtime maintenance).

Στα προϊόντα μας θα βρείτε τις λύσεις στεγανοποίησης για τα μηχανήματά σας.